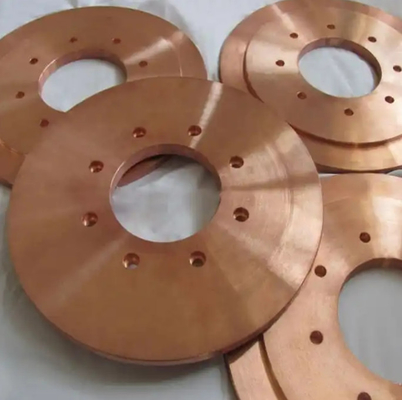

Kaynak tekerleklerinin malzemeleri arasında krom zirkonyum bakır, alümina bakır, berilium bakır, berilium kobalt bakır, volfram bakır, nadir toprak bakır alaşımı vb. bulunur.Genel olarak kullanılan malzemeler krom zirkoniyum bakır ve beriliyum bakır. Biz esas olarak kullanım koşullarına, kaynak malzemeleri ve gerekli kaynak ömrüne dayalı malzemeler seçin. kaynak tekerleği galvanizli levhalar, düşük karbonlu çelik, düşük alaşımlı çelik, kaplı çelik,paslanmaz çelik, alüminyum alaşımı vb.

Kaydırma tekerleği, dikiş kaynakçısının elektrot tekerleğine atıfta bulunur.ve boşaltma sürekli veya aralıklı boşaltmaKaynak tekerleği, ince metal levhaların eklemlerinde sürekli kaynak işlemleri için uygundur ve ısı değiştiricilerinin, radyatörlerin, otomobil yakıt tanklarının, demir kutularının kaynatılmasında yaygın olarak kullanılır.,Saldırma sırasında, üst ve alt tekerlek şeklindeki elektrotlar kaynaklanacak iş parçasını sıkıştırır ve kaynak tekerlekleri elektrotlar olarak hareket eder.Her iki pozitif ve negatif akım da kaynaklanacak iş parçasından salınır., böylece iş parçaları ısı üretmek için temas eder ve iş parçaları erimiş olur.

Bakır alaşımından yapılmış elektrot tekerleği, öncelikle metal parçalarını birleştirmek için dikiş kaynak makinelerinde kullanılır.Havacılık, ve üretim, bir dikiş uzunluğu boyunca sürekli ve sızıntı geçirmez bir kaynak gerektirir.

Elektrot tekerleği, yuvarlak elektrot diski ile birlikte dikiş kaynak işleminde birkaç önemli işlevi yerine getirir:

Elektrik İleticiliği: Bakır, elektrot tekerleği için ideal bir malzeme haline getiren mükemmel bir elektrik ileticisidir.Enerjiyi iş parçasına aktarır., arayüzde ısı üretir ve kaynak işlemini kolaylaştırır.

Basınç uygulanması: Döner elektrot tekerleği, iş parçasına basınç uyguluyor, uygun temas sağlıyor ve etkili ısı aktarımını teşvik ediyor.Basınç metal yüzeyler arasında sıkı bir eklem oluşturmak için yardımcı olur, bu da güçlü ve dayanıklı bir kaynak oluşturur.

Isı dağılımı: Bakır yüksek ısı iletkenliğine sahiptir, yani kaynak süreci sırasında üretilen ısıyı verimli bir şekilde dağıtabilir.tutarlı ve kontrollü kaynakları sağlamak.

Kullanım Direnci: Elektrot tekerleklerinde kullanılan bakır alaşımları genellikle iyi kullanım direnci özellikleri için seçilir.Tekerleğin dönme hareketi ve elektrot diski ile iş parçası arasındaki sürtünme zamanla aşınmaya neden olabilirBakır alaşımları bu koşullara dayanmak ve elektrot tekerleği için daha uzun bir hizmet ömrü sağlamak için seçilir.

Genel olarak, bakır alaşımından yapılmış elektrot tekerleği, elektrik iletkenliği sağlayarak, basınç uygulayarak, ısıyı dağıtarak ve aşınma direnci sağlayarak dikiş kaynakında çok önemli bir rol oynar.Bu özellikler, devamlı ve verimli bir, yüksek kaliteli kaynaklar.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!